- מְחַבֵּר Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:09.

- שונה לאחרונה 2025-01-24 09:25.

חוליות חלשות של שומר הפלדה

כיצד יכולה גידול דמוי מפולת בייצור טנקים הדרושים לחזית? ספרו של ניקיטה מלניקוב "תעשיית הטנקים של ברית המועצות במהלך המלחמה הפטריוטית הגדולה" מספק נתונים על ירידת התנאים לקבלת מוצרים מוגמרים על ידי נציגי הצבא.

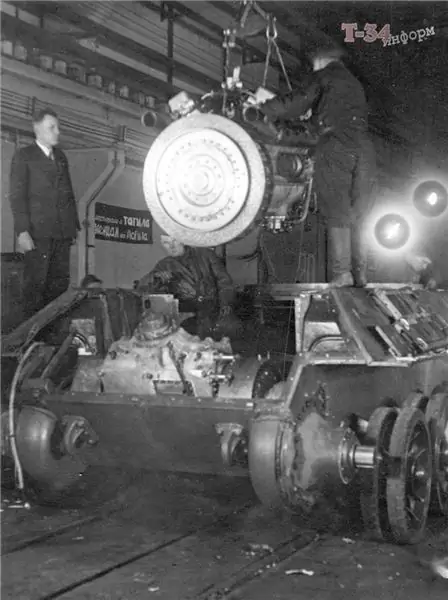

מאז 15 בינואר 1942, מפעלי הטנקים היו "ליברליים" מאוד בהערכת איכות ייצור כלי הרכב המשוריינים. רק כל טנק T-34 בינוני ובינוני KV כבד לבחירת הנציג הצבאי עברו ריצה קצרה של חמישה קילומטרים. במקרה של טנקים T-60, ברור שהיו ספקות נוספים, כך שכל טנק קל חמישי היה נתון לריצה. או שאולי מכונות כאלה היו פחות נחוצות בחזית, לכן הן היו מחמירות יותר כלפיהם אפילו בשלב הקבלה. זה מאשר בעקיפין את ירי הבקרה על התותח של כל T-60 שיוצא משערי המפעלים, בעוד שאקדחי T-34 ו- KV נבדקו רק על כל כלי רכב עשירי. מותר היה לשלוח טנקים לחיילים עם מדי מהירות חסרים, צריח המנוע מפנה, אינטרקום אם הם הוחלפו במנורות אותות, כמו גם מאווררי מגדל. הנקודה האחרונה, למרבה המזל, הייתה מותרת רק בחורף.

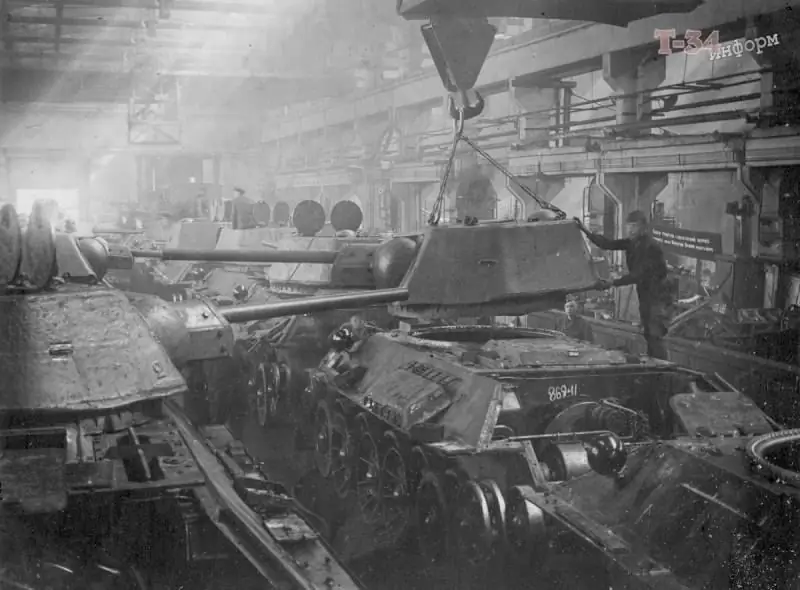

יש לציין בנפרד כי תעשיית הטנקים כבר התמודדה בהצלחה עם המדדים הכמותיים של ייצור כלי רכב משוריינים עד אמצע 1942. אורלמאש אף עלה באופן קבוע על תקני הייצור של טנקים, ומפעל קירוב בצ'ליאבינסק, רק מינואר עד מרץ, הכפיל את ייצור מנוע הדיזל V-2 פי ארבעה.

קצבי גידול כאלה בייצור נבעו במידה רבה מירידה רצינית באיכות הטנקים היורדים מפס הייצור. דוגמה להמחשה היא חטיבת הטנקים ה -121, שבמהלך זריקה של 250 קילומטרים איבדה מחצית מכוניות ה- KV הכבדות שלה עקב תקלות. זה קרה בפברואר 1942. במשך זמן רב לאחר מכן, המצב לא השתנה מהותית. בסתיו 1942 נבדקו 84 טנקי KV, שהיו לא פעילים מסיבות טכניות, שאפילו לא עבדו 15 שעות אופנוע. לרוב, היו מנועים פגומים, תיבות הילוכים שבורות, גלילים פגומים, טריפלקסים בלתי שמיש ופגמים קלים רבים. בקיץ 1942 אבדו עד 35% מכל טנקי ה- T-34 לא בגלל פגיעת פגזי אויב או מפוצץ ממכרה, אלא עקב כישלון של רכיבים ומכלולים (בעיקר מנועים). ניקיטה מלניקוב בעבודתו מציע שניתן לייחס חלק מההפסדים לרמה הנמוכה של כשירות הצוות, אך אפילו אם לוקחים זאת בחשבון, אחוז ההפסדים ללא לחימה גבוה מדי. עם זאת, תקלות כאלה של ה- KV וה- T-34 יכולות בהחלט להימחק בשטח, לפעמים פשוט על ידי החלפת היחידה או ההרכבה. אבל זה היה חסר תועלת להילחם עם האיכות הבלתי מספקת של השריון ב- T -34 בחזית - גוף המשוריין היה מבושל מפלדה בצמיגות נמוכה, שכאשר פגעה מפגזי האויב, גרמה לסדקים, התלקחות והתפרקות. לעתים קרובות נוצרו סדקים במכונות חדשות, מה שהקטין בחדות את סיכויי הצוות לתוצאה חיובית כאשר פגז גרמני פגע בסדק או באזור שריון סמוך.

הקריאות המדאיגות הראשונות על הגעת יחידות T-34 עם סדקים נשמעו במאי 1942: מפעל מס '183 קיבל תביעות על 13 רכבים באותו חודש, על 38 טנקים ביוני ועל שבעים ושניים מטוסי T-34 בעשרת הימים הראשונים של יולי. … הממשלה לא יכלה לשתוק במקרה זה, וב -5 ביוני אישרה ועדת ההגנה של המדינה החלטה "על שיפור טנקים T-34".במקביל, הוראה הפרקליטות לברית המועצות לבדוק את הסיבות לירידה זו באיכות הטנקים.

במהלך העבודה גילו החוקרים, בפרט, עובדות רבות על גניבת מוצרים מתזונתם של עובדי מפעלים בתעשיית הטנקים. עובדי המפעל פשוט לא קיבלו תזונה. דוגמה אחת לגישה טורפת שכזו ניתנת בסדרת חומרים על אייזק זלצמן, המנהיג השנוי במחלוקת ביותר של מפעלי טנקים.

בין המפעלים ש"הבדילו את עצמם "בייצור מכשירי T-34 פגומים, המפעל המפורסם בניז'ני טגיל תפס את המקום הראשון. יתר על כן, שיא השחרור של מוצרים פגומים ירד בדיוק בזמן הנהגתו של זלצמן הנ"ל. עם זאת, מנהל הארגון, כזכור, לא הורד, אלא מינה מיד לקומיסר העם בענף הטנקים. מן הסתם, הרשויות החליטו להאשים את הדרגים הגבוהים ביותר של ויאצ'סלב אלכסנדרוביץ 'מלישב, הקומיסר העממי הראשון של תעשיית הטנקים של ברית המועצות. נכון, ההתפכחות הגיעה כעבור שנה, בקיץ 1943, שוב הושם מלישב במקומו של הקומיסר העם, אותו שמר עד סוף המלחמה.

הפרקליטות במהלך העבודה במפעלים המפונים של תעשיית הטנקים, בנוסף לקיומם הרעב למחצית של עובדי המפעל, חשפה בעיה נוספת באיכות הטנקים שאינה מספקת - הפרה חמורה של מחזור הייצור.

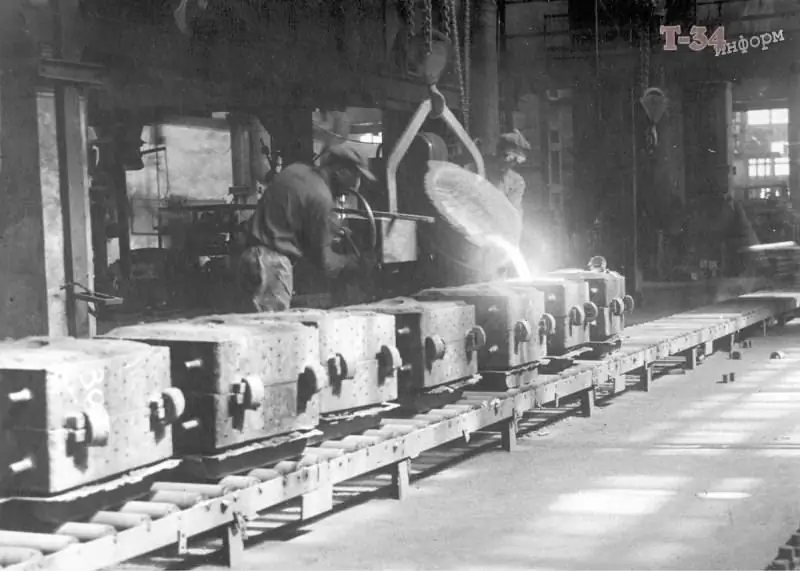

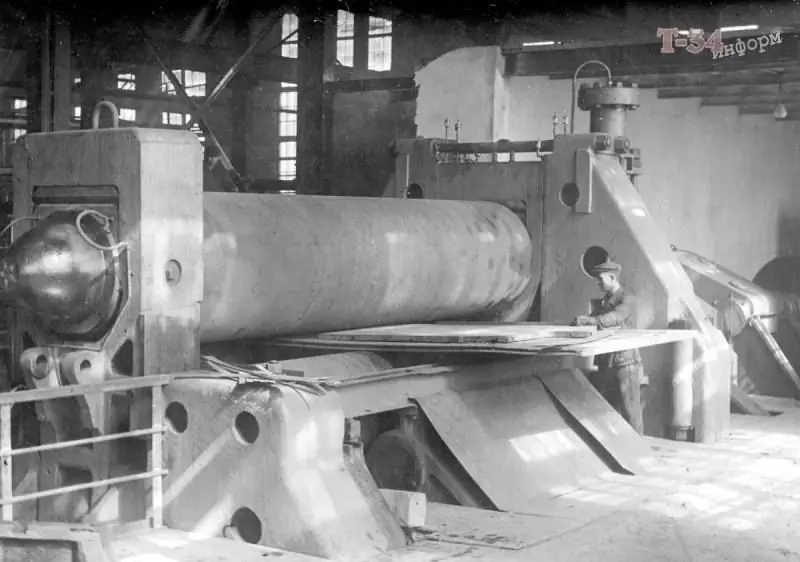

פישוט על חשבון האיכות

כידוע, לא ניתן היה להגן על מפעל מריאופול הקרוי על שם איליץ ', הוא הגיע לידי האויב, ועם המוני ציוד טכנולוגי שלא הצליחו לפנות. מפעל זה (היחיד בארץ) היה מסוגל לייצר גוף משוריין מן המניין ל- T-34 בהתאם לכל התקנים. באוראל, אף צמח לא יכול להציע דבר כזה, ולכן צוות המחקר של מכון השריון (TsNII-48) החל להתאים את שיטות מריאופול למציאות המפעלים המפונים. לייצור שריון איכותי בנפחים הנדרשים על ידי GKO, היה מחסור חריף בתנורים תרמיים, ולכן המכון פיתח מעגל חדש של התקשות חלקי שריון. במריאופול, גיליון השריון הלך תחילה להתקשות, אחר כך לחופשה גבוהה, ואז שוב להתקשות. לבסוף באה חופשה נמוכה. כדי להאיץ את הייצור, ההתקשות הראשונה בוטלה בתחילה, ולאחר מכן הרפיה גבוהה, מה שמשפיע ישירות על קשיחות פלדת השריון ומפחית את הסיכוי להיסדק. כמו כן, בין האמצעים הדרושים, לדברי מומחי מכון השריון, הדרישה הייתה להעמיס לא אחת, אלא מיד ארבע או חמש שורות של לוחות שריון לתוך הכבשן התרמי. מטבע הדברים, התברר שזה הרבה יותר מהיר, אך האיכות הסופית של הלוחות הייתה הטרוגנית מאוד. מעניין שהמכון המשוריין החליט מאוחר יותר לבטל את הליך החיתוך הנמוך, מה שמפחית את המתחים הנותרים של המתכת, ששוב לא הצליח להשפיע לרעה על יצירת הסדקים.

אי אפשר לחתוך פלדה מוקשחת בעזרת חותכי גז - תזה זו ידועה לכולם, אך מציאות הייצור של גוף משוריין מסוג T -34 נאלצה לנקוט בשיטה לא פופולרית זו. הנקודה הייתה בפלדה 8C, שהתרחבה לאחר מרווה, ובאופן טבעי, הדבר אילץ את עובדי המפעל לחתוך אותו בעזרת מבערים בטמפרטורה גבוהה. נקודת ההתקשות של שריון באזור החיתוך אבדה.

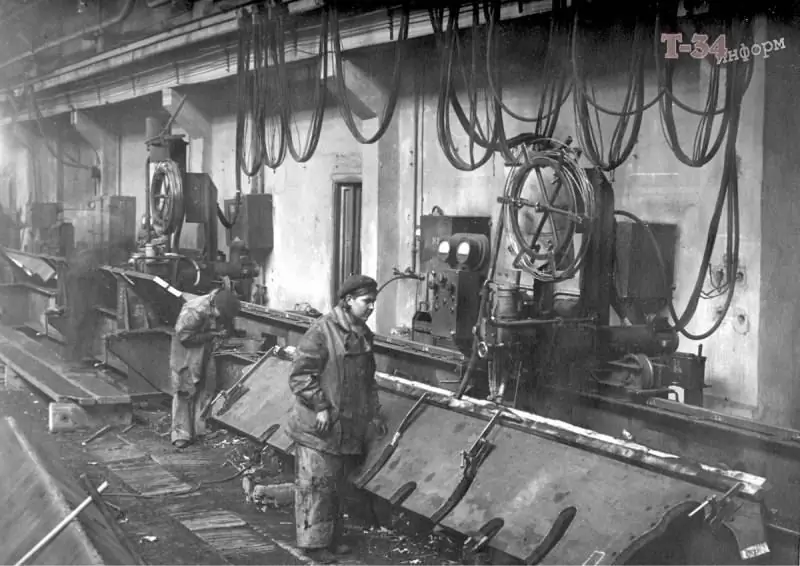

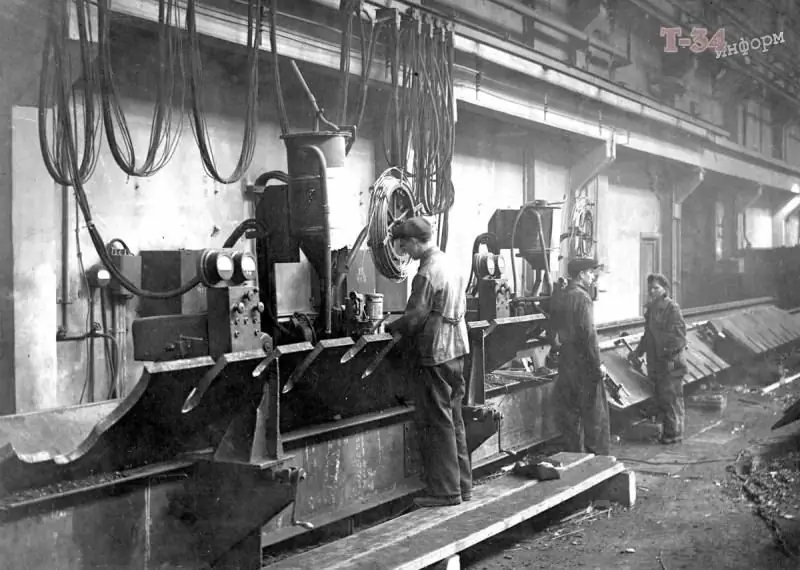

לא כדאי לטעון כי ההמלצות לשיפור תהליך הייצור היו שליליות רק לאיכות השריון. לכן, חידוש של ממש בהרכבת גוף גוף של טנקים T-34 היה ריתוך של לוחות שריון "בקוץ" במקום הישן "במנעול" ו"ברבע ". כעת חלקי ההזדווגות לא נחתכו זה בזה, אלא חופפים זה לזה חלקית. רק החלטה זו הפחיתה ברצינות את כמות שעות המכונה למקרה מ -198.9 ל -36.

הספק העיקרי של יריעת פלדה פגומה למפעלים המייצרים T-34 היה מפעל נובו-טגיל של הקומיסריאט העממי למתכות ברזל. בהתחלה הוא נקטע על ידי אספקה ממפעל מריאופול, וכאשר עבר לשלו, זרם תלונות הגיע מהחזית ומהמפעלים.בפרט, בהרכב השריון 8C ממפעל זה היו פערים חמורים במפרט הטכני (TU) בתכולת הפחמן, הזרחן והסיליקון. באופן כללי, היו קשיים ב- TU. הקומיסריאט העממי למתכות ברזל לא הסכים לשמר את ה- TU על פי תקני מריופול, בהם הזרחן, בפרט, לא צריך להיות גבוה מ -0.035%. בתחילת נובמבר 1941 אישר הקומיסר העממי למתכות ברזל איוון טבוסיאן תקנים חדשים לזרחן, שהגדילו את התכולה האפשרית ל -0.04%, ומ -4 באפריל ל -0.045%. ראוי לציין כי להיסטוריונים עדיין אין הסכמה בנושא זה, כמובן, גורם חשוב באיכות הפלדה המשוריינת. ניקיטה מלניקוב, בפרט, מזכיר כי המפעל של נובו-טגיל, להיפך, באמצע 1942 הפחית את שיעור הזרחן מ -0, 029% ל -0, 024%. נראה שמדענים שונים מוצאים סיבות שונות להופעתם של מכשירי T-34 פגומים בחזית. כך או כך, לעתים לא נצפו הנורמות המצוינות לגבי תוכן האלמנטים הכימיים בהרכב הפלדה. למפעלים היה קשה לבסס אחידות פשוטה של המוצרים המגולגלים המסופקים. הפרקליטות חשפה גם כי במפעלי המתכות הברזלות בתנורי האח הפתוחים, פלדה משוריינת "לא מבושלת"-במקום 15-18 שעות במציאות, לא יותר מ -14 שעות.

כאשר מידע על הסיבות לפיצוח על גוף T-34 הגיע למולוטוב, החלו הקומיסריטים של אנשי המתכות הברזל ותעשיית הטנקים להעביר את האחריות זה לזה. האחת, הסיבה העיקרית הייתה תכולת הזרחן הגבוהה בלוחות השריון, מצד שני הפרות חמורות של טכנולוגיית ייצור הספינות במפעלי טנקים.

כתוצאה מכך, TsNII-48 היה מעורב בעבודה למאבק בסדקים ב- T-34 (למרות שהוא אשם בעקיפין במראה שלהם). מכלול האמצעים שהציע המכון רק עד סוף 1943 איפשר לחסל חלק מההערות. והשיפור באיכות ייצור הפלדה במפעלי מתכות ברזל איפשר להפחית את שיעור הדחיות מ -56, 25% בשנת 1942 ל -13, 30% בשנת 1945. המפעלים לא הגיעו לרמה הקרובה ל -100% עד סוף המלחמה.